Gestione della Rottura di stock

La Rottura di stock si verifica quando una azienda esaurisce completamente le scorte di un determinato prodotto. Questo può accadere per vari motivi, inclusi problemi di produzione, ritardi nella catena di approvvigionamento, aumenti imprevisti della domanda o errori nella gestione delle scorte.

La rottura di stock può avere conseguenze negative per un'azienda, poiché può portare a perdite di vendite, insoddisfazione dei clienti e danni alla reputazione del marchio. Gli acquirenti che non sono in grado di trovare un prodotto desiderato possono rivolgersi alla concorrenza, e ciò potrebbe influire sulla fedeltà del cliente nel lungo periodo.

Le aziende cercano di evitare la rottura di stock attraverso una gestione attenta delle scorte, la previsione della domanda, la diversificazione delle fonti di approvvigionamento e l'implementazione di sistemi di monitoraggio avanzati. Tuttavia, in alcuni casi, eventi imprevisti come disastri naturali, crisi economiche o pandemie possono rendere difficile prevedere e prevenire completamente la rottura di stock. Vediamo come il software gestionale permette di evitare le rotture di stock.

Strumenti del gestionale per il controllo delle scorte

Nel software gestionale esistono numerosi strumenti che permettono dii svolgere le seguenti attività:

- Il controllo in tempo reale delle scorte in magazzino attraverso report e informazioni sugli articoli

- La impostazione dei punti di riordino delle varie merci

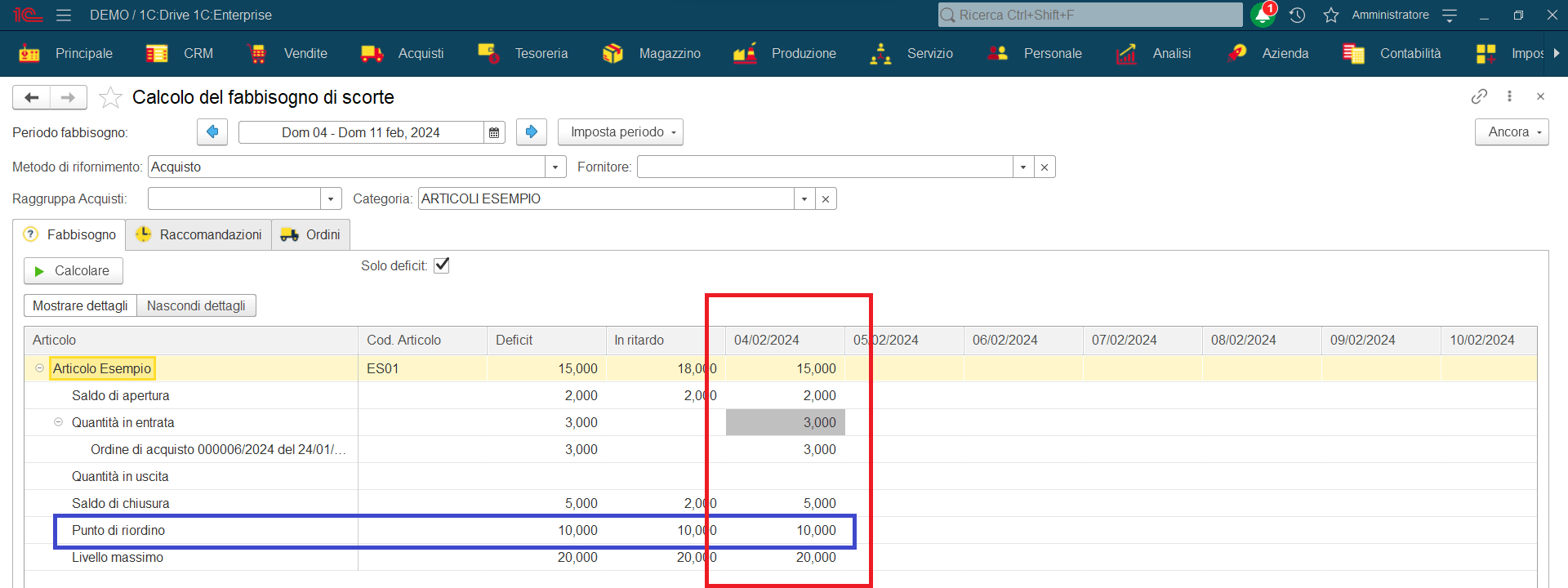

- La verifica dello stock (fabbisogno scorte) e dell'eventuale rotture di stock in base agli ordini cliente e agli ordini di acquisto

- Il calcolo del fabbisogno di scorte e la generazione dei relativi documenti (ordini di acquisto e ordini di produzione)

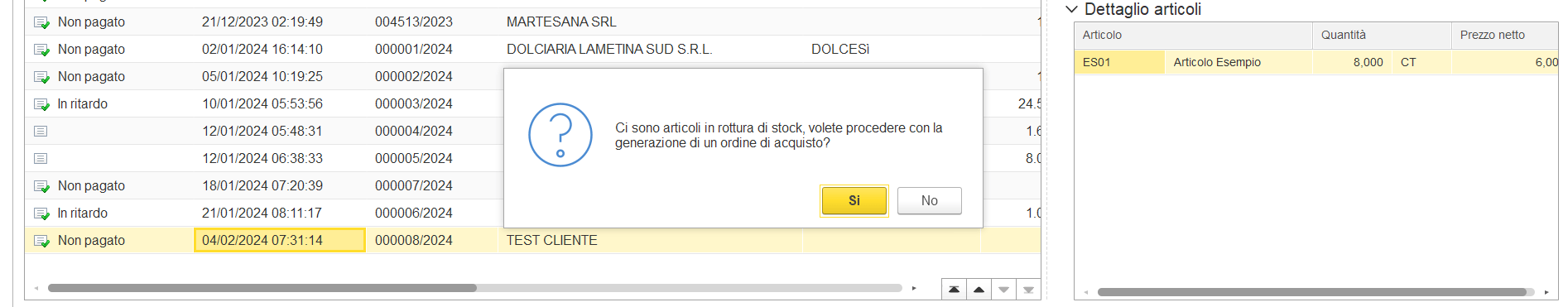

- Il controllo automatico in fase di pubblicazione documenti della eventuale rottura di stock per gli articoli da acquistare con la generazione dei relativi ordini di acquisto

I processi principali del gestionale per evitare la rottura di stock

I processi per evitare la rottura di stock dipendendo dalla tipologia di scorta e della tipologia di approvvigionamento. Abbiamo infatti diverse situazioni relative al tipo di approvvigionamento di una merce che sostanzialmente può essere:

- Acquisto: l'articolo viene sempre acquistato. In questo caso i processi consigliati riguardano il calcolo del fabbisogno e la relativa generazione di ordini di acquisto, a questo si aggiungono anche gli avvisi di riordino merce sotto scorta generati dai documenti Spedizione merce e Fattura di vendita (nel caso siano una fattura immediata)

- Produzione/Assemblaggio: indipendentemente dalla tipologia di processo di produzione utilizzato (produzione completa o produzione semplificata) gli ordini di produzione possono essere generati in maniera semplice dalla funzione pe ril calcolo del fabbisogno

- Situazioni miste: nel caso in cui la scelta se acquistare o produrre un determinato articolo è fatto ogni volta in maniera differente, nella versione base del gestionale non esistono strumenti automatici in grado di effettuare la scelta. Tale scelta può essere impostata attraverso specifiche funzionalità che utilizzano logiche di intelligenza artificiale.

Vi rimandiamo quindi alle guide relative ai due processi menzionati: avvisi di riordino merce sotto-scorta e il calcolo del fabbisogno.